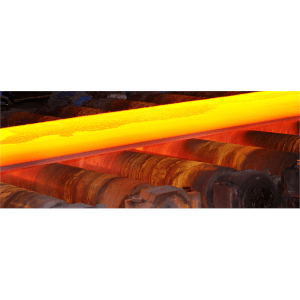

Le contrôle dimensionnel des pièces métalliques à haute température dans l'industrie sidérurgique et métallurgique est essentiel pour assurer la fabrication de produits de qualité.

A cet effet, des outils spécialisés tels que i capteurs à triangulation laser, télémètres laser et d'autres instruments basés sur le principe de mesure optique.

I capteurs à triangulation laser fournir des mesures précises en mesurant la distance entre deux points avec une source de lumière infrarouge ou visible.

Ces appareils sont capables de détecter même de très petites irrégularités dans la forme ou la taille d'une pièce. Les télémètres laser sont des outils rapides et précis utilisés pour mesurer les distances entre deux points sur la surface d'une pièce. Ils utilisent des faisceaux laser pour mesurer avec précision les distances sans aucune intervention humaine.

Produits utilisés

Télémètres LASER série LDM42

- Télémètres LASER pour des mesures de distance jusqu'à 30 mètres sur surfaces naturelles ou 100 mètres avec réflecteur

- Alimentation 24 Vdc

- Interfaces RS232 - RS422 - Profinet, Profibus et Ethernet / IP

- Emetteur LASER visible (rouge) avec classe de sécurité 2

- Précision jusqu'à +/- 1 mm

- Large gamme d'accessoires pour les environnements à haute température ou pour les environnements avec des contaminants élevés

Télémètres LASER série LDS10A

- Détection de distance sans réflecteur sur diverses surfaces

- Fonctionnement sûr même dans les lieux publics grâce à l'éclairage LED (sans laser)

- Excellent rapport qualité-prix

- Un câble de raccordement pour la tension d'alimentation, l'interface de données série, la commutation et la sortie analogique

- Paramétrage personnalisé via PC

- Interfaces analogiques et numériques programmables

- Boîtier robuste et compact, facile à installer

- Norme de protection IP67

Informations techniques

La mesure de position est également essentielle pour la production de pièces métalliques de qualité pour les applications sidérurgiques et métallurgiques. En comparant les coordonnées résultant d'un balayage de position avec des valeurs prédéterminées, il est possible de détecter des erreurs de position sur les pièces avec une précision de l'ordre de la fraction de millimètre.

La mesure d'épaisseur est également un facteur important pour le contrôle dimensionnel des pièces métalliques. L'épaisseur d'une pièce peut être mesurée à l'aide de capteurs triangulation laser ou micromètres laser qui peut mesurer jusqu'à un niveau de précision de 0,001 mm sans avoir besoin de contact. Cela garantit des mesures rapides et précises sans risque d'endommager la pièce pendant le test. De plus, la plupart des outils modernes utilisent algorithmes informatisés pour calculer les épaisseurs moyennes et ponctuelles à partir d'un seul balayage.

De plus, certains systèmes de mesure de position utilisent la technologie de vision par ordinateur pour détecter automatiquement les caractéristiques géométriques de formes complexes, telles que des trous ou des rainures à la surface d'une pièce, sans avoir besoin de contact.

La mesure de rectitude il est également nécessaire de s'assurer que les pièces métalliques répondent aux normes de qualité avant d'être utilisées dans des processus de fabrication ou d'autres applications. La mesure de rectitude implique la mesure de la différence entre une ligne de référence et le profil réel de la surface le long de différents intervalles de la longueur de la pièce à tester. Aujourd'hui, plusieurs instruments avancés sont disponibles qui vous permettent de prendre des mesures avec des niveaux de précision allant jusqu'à 0,01 mm le long de lignes jusqu'à 10 m de long, sans aucune intervention de l'utilisateur pendant tout le processus.

La mesure de la largeur est un autre facteur important en matière d'inspection dimensionnelle, en raison de ses nombreux facteurs d'application dans différentes industries telles que la fabrication d'acier et d'autres où la précision est primordiale. Alors que les méthodes traditionnelles de mesure de la largeur impliquent l'utilisation de jauges manuelles ou de compteurs, les technologies modernes permettent des mesures automatisées qui nécessitent un temps de configuration minimal et fournissent des résultats beaucoup plus précis que les méthodes traditionnelles. Par exemple, de nombreux capteurs à triangulation laser sont équipés de scanners multipoints capables de mesurer rapidement des largeurs à plusieurs endroits sur de grandes surfaces, même à des températures élevées, avec une précision exceptionnelle.

RODER propose des solutions complètes conçues spécifiquement pour les besoins d'inspection dimensionnelle lorsqu'il s'agit de pièces métalliques à haute température dans des applications sidérurgiques et métallurgiques.

RODER fournit des instruments innovants tels que la série DIGILEN, qui offrent des capacités de balayage sans contact et produisent des résultats précis même à des températures extrêmes, jusqu'à 500 degrés

RODER fournit des équipements avancés tels que la série Vision System, avec des algorithmes de reconnaissance visuelle automatisés qui vous permettent d'effectuer des inspections rapides sur de grandes surfaces avec peu de main-d'œuvre.

La combinaison de ces outils spécialisés mentionnés ci-dessus permet de rationaliser les processus d'inspection dimensionnelle tout en améliorant la précision globale et les niveaux d'efficacité. En particulier, les caractéristiques uniques de chaque instrument permettent de réduire considérablement les temps de test totaux, tout en fournissant des résultats fiables sur tous les types de matériaux, quels que soient les traitements thermiques appliqués.

De plus, de nombreux systèmes modernes disposent d'interfaces utilisateur graphiques (GUI) intuitives qui permettent aux utilisateurs de configurer facilement des tests et de surveiller à distance les données obtenues tout au long du test.

En plus d'améliorer les niveaux d'efficacité des processus, ces technologies avancées ont également contribué à réduire les taux d'erreur humaine grâce à leurs capacités d'automatisation. Par exemple, de puissants ordinateurs industriels contrôlent désormais l'ensemble des processus de contrôle dimensionnel, garantissant la fiabilité de tous les tests.

De plus, des algorithmes sophistiqués intégrés aux derniers modèles permettent à ces machines d'identifier rapidement les anomalies dans tous les composants testés, réduisant ainsi les retards potentiels lors des cycles de production. Enfin, les capacités d'intégration dans des systèmes en réseau plus vastes améliorent encore les capacités de gestion des données, aidant les entreprises à suivre plus précisément les paramètres de production critiques.

De plus, les progrès récents dans le développement de logiciels ont permis aux fabricants de créer des programmes personnalisés spécialement conçus pour les besoins spécifiques des clients, garantissant que chaque essai produit des résultats optimaux à chaque fois. En particulier, des progiciels de simulation dédiés permettent aux opérateurs de planifier à l'avance des stratégies de test, les aidant à déterminer les meilleurs plans d'action bien avant que les tests réels ne commencent à se dérouler. De plus, des outils d'analyse spéciaux offrent aux utilisateurs la possibilité de comparer instantanément les tests précédents avec les tests actuels via des tableaux de bord natifs qui permettent aux opérateurs d'obtenir de meilleurs résultats.